目次

シリアライゼーションとアグリゲーション(医薬品包装のトラック&トレース)

トラック&トレースとは?

対象物が今どこにあるかをリアルタイムで追跡すること(トラック)、いつどこにあったのか過去の流通履歴を追跡すること(トレース)を指す物流用語です。製薬業界では、サプライチェーンへの偽薬流入を防ぐ手段の一つとして、シリアライゼーション・アグリゲーション技術を用いたトラック&トレースが用いられています。

「シリアライゼーション」 は、トラック&トレースの基本

シリアライゼーション(Serialization)とは、一つ一つのアイテムに固有のシリアル番号を付与することです。

宅配便の伝票番号などはシリアライゼーションの一例です。一つ一つの荷物が固有の番号を持っているからこそ、特定の荷物をトラック&トレースすることが出来るのです。製薬業界では一般的に、医薬品の最小販売包装単位からシリアライゼーションが求められています。

「アグリゲーション」 で、トラック&トレースを効率化

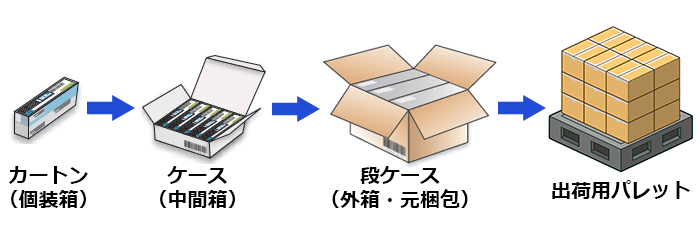

アグリゲーション(Aggregation)とは 「集約」「集合」という意味で、シリアル番号が付与された一つ一つの包装(子)と、それを複数個入れた上位包装(親)を紐付けてグループ化し“親子関係”を作ることを指します。たとえば、カートン(子)、カートンを5個入れたケース(親)、ケースを6個入れた段ケース(さらに上の親)、段ケースを18箱積んだパレット(さらに上の親)を順にアグリゲーションしていくことで、最終的にパレットのシリアル番号1つを読めば中身540カートンをすべて特定でき、あるいは、段ケースやケースのシリアル番号をスキャンすればその中身が何かを特定することが出来ます。このように、アグリゲーションを行えば、サプライチェーン全体において荷受・出荷の度に開梱する手間なくスムーズにトラック&トレースを行うことが出来ます。

世界のトラック&トレース事情

世界保健機関(WHO)の2017年11月のレポートでは、低~中所得国で流通している10の医薬品のうち1が偽薬もしくは正規品ではあるが品質要求に満たない製品であると報告されており、すでに主要国のほとんどが医薬品包装のシリアライゼーション・アグリゲーションを法律で義務化しています。日本は元来偽薬の流通が少なかったこともあり2025年現在まだ義務化されていませんが、世界中でさらに義務化が進めば足並みを揃えることになるかもしれません。

トラック&トレースの仕組み

実際、海外でトラック&トレースはどのように行われているのでしょう?

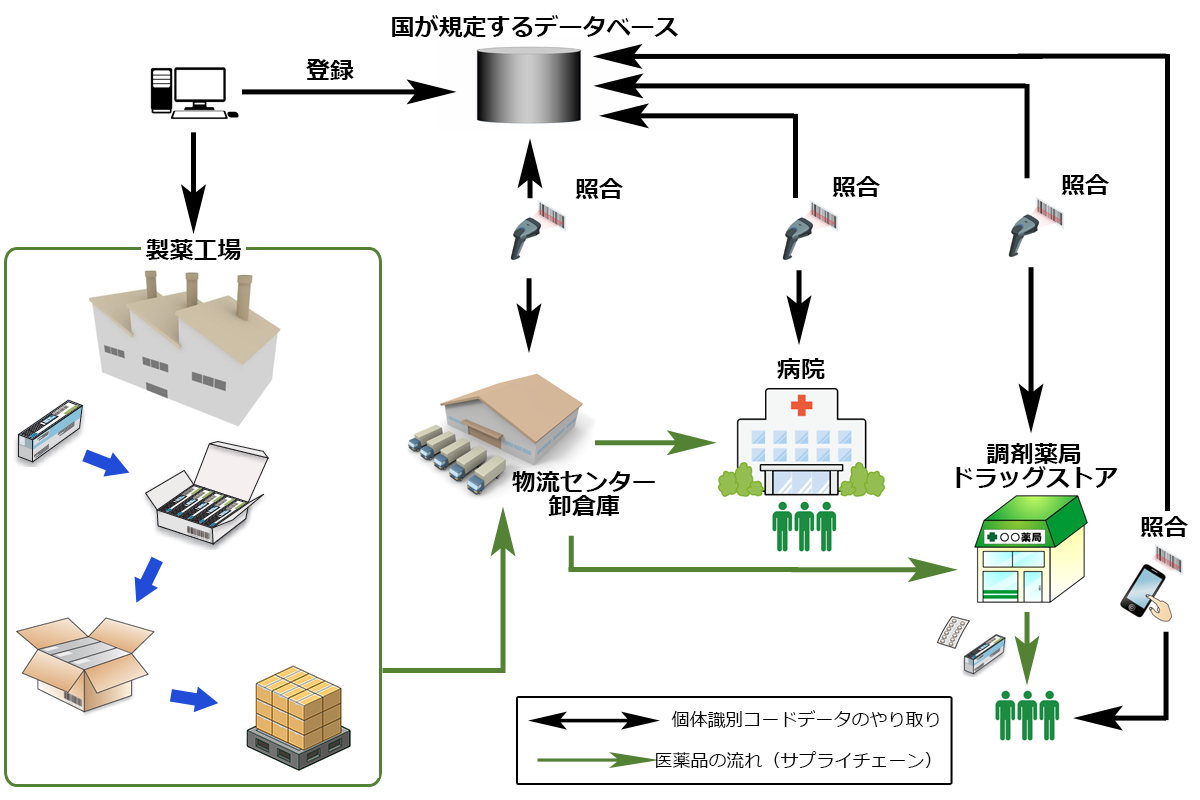

製薬工場はまず、カートン、ケース、段ケース、パレットのすべての包装レベルに個体識別コード(注1)を付与し(シリアライゼーション)、それらのコードを紐付けして記録し(アグリゲーション)、その記録データを国が規定するデータベースに登録します。その後、出荷された製品はサプライチェーン上のさまざまな地点でコードが読み取られ、データベースに登録されたコードと照合されることでその真正性が保証されます。一つ一つのカートンがどこから出荷され、どこを経由し、どの患者さんに渡ったか、一連の履歴が電子データで記録されます。サプライチェーンに偽薬が入り込んだ場合、読み取ったコードがデータベース上のコードと一致しないため非正規品と判断され回収されます。

(注1:個体識別コードは、製品名、ロット番号、有効期限、シリアル番号などの情報を含みます。示すべき情報、対象の医薬品や包装単位は各国異なります)

製薬会社にとってのメリット

偽薬対策

- サプライチェーンの各所で読み取られた個体識別コードは、データベースに登録されたコードと照合され、一致しないコードや重複するコードは非正規品と判断されすぐに回収

- 盗難された医薬品の特定精度の向上。転売や偽装リスクの低減

- シリアル番号を表示することによる偽造抑制効果

- 偽薬の流通によって引き起こされる正規品の売上ダウン、回収作業、ブランドネーム信用失墜、などの損失リスクの低減

生産効率アップ

- 問題が発生した際の製品の回収効率(対象品の特定精度、現在地特定・情報共有スピード)がアップ

- 問題が発生した製品の全事象履歴の審査が可能

- 出荷ミス防止 → 流通の効率化

- 生産~流通履歴データの一括管理や分析が可能 → 生産・流通計画の改善

株式会社イーズが提供する シリアライゼーションシステム・アグリゲーションシステム

本システムは、カナデビア株式会社(旧:日立造船株式会社)と株式会社イーズとの共同開発品です。

シリアライゼーションシステム(SIZ) HIES-5000

アグリゲーションシステム(AGG) HIES-7000

特長

- 日本製(日本語で扱いやすい。迅速なアフターサービス)

- 年間ライセンス料なし(省ランニングコスト)

- 保守契約対応

- リモート操作にてトラブル対応可

- 上位通信対応(Tracelink社やAliHealth社のトラック&トレースクラウドとの連携)

- ER対応

- データ改ざん防止対応

- インライン印刷改ざん防止対応(SIZ+個体識別の二段階認証)※オプション

- 操作履歴の保持、記録、出力(オーディットトレイル)

- ユーザーパスワードによる権限制限(3階層)

- 新設・既設ライン問わず設置可能

- 将来的に品目追加や仕向け国追加が可能

- バリデーション図書はシステムアセスメントからIQ/OQまで一貫してご提供します。

医薬品包装ラインを熟知したエンジニアが、包装ライン全体で最適な設計をご提案いたします。

システムの概要(SIZ/AGG)

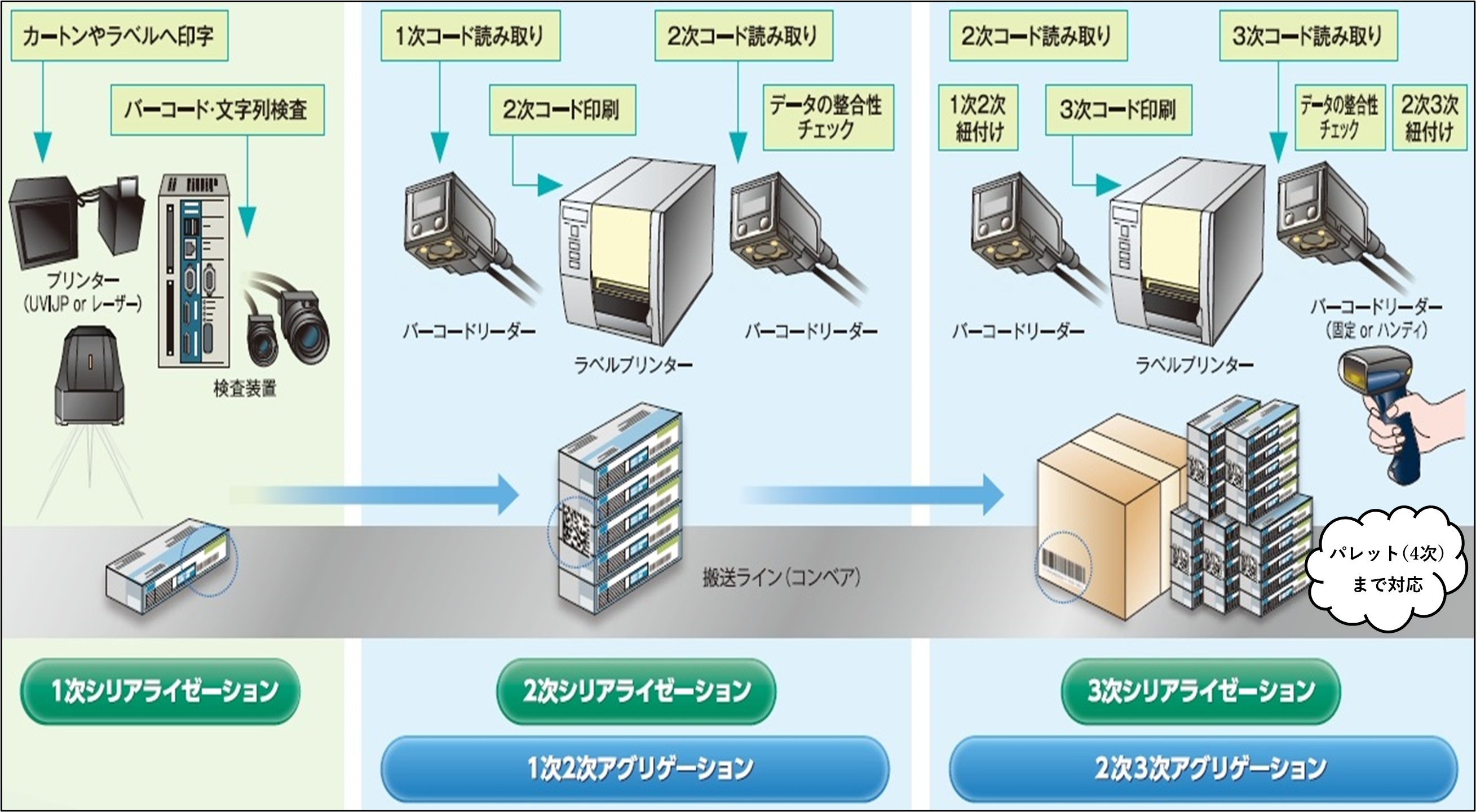

シリアライゼーションシステムの機能

- 捺印検査装置と連携してカートン搬送を制御

- 印字及び検査装置でカートンに印字及び検査を行い、検査のOK/NG を受信

- カートン用プリンター及び検査装置間の通信(シリアルコード、ヒューマンリーダブルを送信)

- 1次(カートン)コードのシリアル番号管理

- 包装計画データの作成(SIZ/AGG共通)

- カートナーとの通信を行いカートンの良品/不良品結果を受信(SIZ/AGG共通)

- ユーザーデータ、品種データ及び印字データ等のマスターデータを管理(SIZ/AGG共通)

- 履歴データ管理(SIZ/AGG共通)

アグリゲーションシステムの機能

- 2次(中間箱)、3次(段ケース)コードのシリアル番号を管理

- 各コードリーダーからシリアルコードを受信し、1次・2次・3次を紐付

- 紐付NG品の紐付解除とシリアル番号の再利用登録

- 紐付実績データの出力形式をPDF形式・XML形式またはCSV形式から選択可能

- 包装計画データの作成(SIZ/AGG共通)

-

ユーザーデータ、品種データ及び印字データ等のマスターデータを管理(SIZ/AGG

共通) - 履歴データ管理(SIZ/AGG 共通)

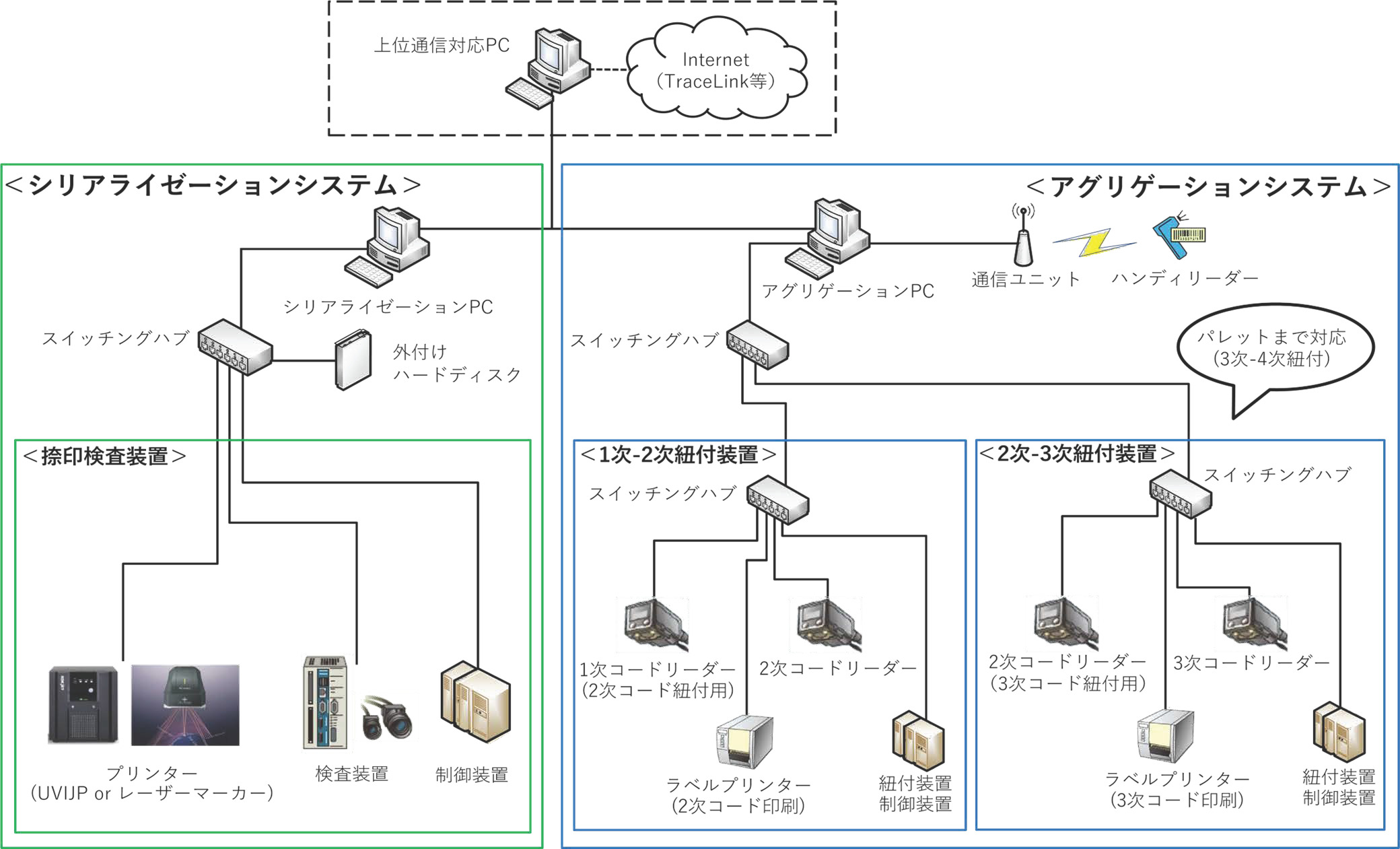

システムの構成(SIZ/AGG)

| シリアライゼーションシステム構成例 | アグリゲーションシステム構成例 |

|---|---|

|

●シリアライゼーションPC データを一元管理、カートンへの印字/検査などのシリアライゼーション機能の実現 MES/ERPシステムとの連携に対応(オプション) ●外付けハードディスク シリアライゼーションPCに保存されているデータのバックアップを保存 ●ハンディリーダー データの読み取り及び参照、再紐付け時に印字されたコードの読取 ●カートン印字用レーザーマーカー/UVIJP/サーマルプリンター シリアライゼーションPCから受信したシリアルコード、ヒューマンリーダブルを印字 ●検査装置 シリアライゼーションPCから受信したシリアルコード、ヒューマンリーダブルと印字内容を検査/照合/検証 |

●アグリゲーションPC 紐付機能の実現 ●カートン(1次)、中間箱(2次)コードリーダー カートンに印字されているシリアルコードを読取 中間箱ラベルに印字されているシリアルコードを読取 ●ラベルプリンター 中間箱(2次)コードラベル、段ケース(3次)コードラベルを出力 中間箱(2次)、段ケース(3次)コード用リーダー(固定 or ハンディ) 出力された2次コードラベル、3次コードラベルのコードを読取 |

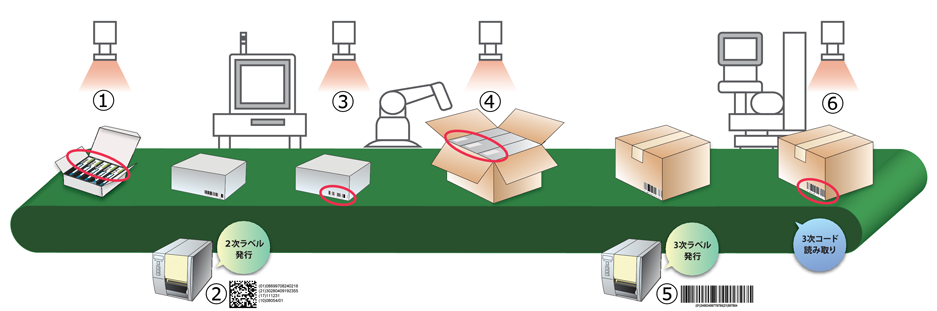

アグリゲーションのフロー (動画でご覧になりたい方はこちら)

カートンに印字されたシリアル番号 (1次コード) を1箱ずつまたは一括で読み取り、設定数に達するまで蓄積します。

![]()

1次コードの読み取り数が設定数に達すると、紐付け用の2次コード(シリアル番号)のラベルを発行します。

![]()

ラベルを中間箱に貼付け

中間箱に貼付けた2次コードを読み取り、蓄積されている1次コードと紐付けます。

![]()

以上の手順を繰り返し出来上がった中間箱を段ケースに詰める

段ケースに詰めた中間箱の2次コードを1箱ずつまたは一括で読み取り、設定数に達するまで蓄積します。

![]()

2次コードの読み取り数が設定数に達すると、紐付け用の3次コード(シリアル番号)のラベルを発行します。

![]()

ラベルを段ケースに貼付け

段ケースに貼付けた3次コードを読み取り、蓄積されている2次コードと紐付けます。

納入実績

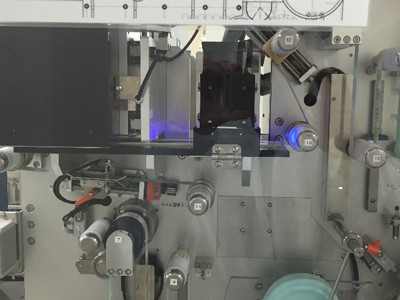

S社

アグリゲーションシステム:

個装箱コード(1次コード)を読み取り、中間箱(2次コード)ラベルを発行・貼付するエリア。

個装箱10個が集積された状態で来る(中間箱に入っていない)ため、個装箱コードを10個まとめて読み取り、中間箱ラベルを集積品に貼付けています。

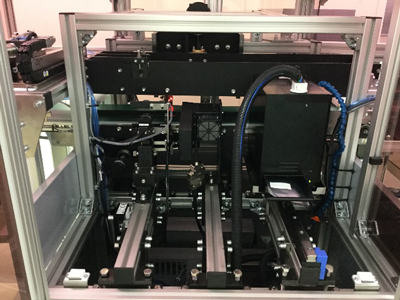

Y社